中国五矿:焦炉烟气脱硫脱硝工艺与装备技术的开发应用

炼焦是将煤转化为冶金燃料和化工原料的流程工业,是钢铁工业及煤化工产业重要组成部分,尤其在高炉+转炉长流程的钢铁生产的基本工艺中,炼焦起着不可或缺的及其重要的作用。炼焦工业已成为中国目前煤炭转化技术成熟、资源能源利用效率最高、碳排放量较低、耗水较少的煤炭清洁高效利用的重要产业,是实现固碳循环的有效方式。多年来,我国一直是世界焦炭的生产、消费和贸易大国,2021年焦炭产量4.64亿吨,占世界焦炭产量的68%以上。

2012年,我国颁布全世界最严格的《炼焦化学工业污染物排放标准》(GB16171-2012),要求从2015年1月1日起,所有焦化企业均执行一般地区或特排地区有关标准;2013年,国务院发布《大气污染防治行动计划》(简称“大气十条”),要求到2017年,钢铁等重点行业主要大气污染物排放强度比2012年下降30%以上,重点区域应加强PM2.5治理。近年来,国家及各个地方又陆续出台有关政策、标准,推动钢铁行业及焦化行业大气污染物超低排放改造。

面对日益严峻的环境危机及日趋严格的环保政策要求,亟需研发一种高效清洁、具备提标潜力、易于升级的焦炉烟气污染物控制技术。与别的行业采用规模化传统治理技术的烟气相比,焦炉烟气存在很明显的行业特征,具有烟气温度低、组分复杂、氮氧化物含量高等特点,且焦炉安全生产条件限制脱硫脱硝工艺的选择。在本项目之前,国内外针对焦炉烟气脱硫脱硝末端治理技术尚属空白。

近十年,中国五矿集团组建联合研发团队开展烟气脱硫脱硝技术基础研究工作,调研传统脱硫脱硝工艺技术应用效果,开展焦炉烟气参数标定、数据收集比对工作,掌握不一样的种类燃料、不同炉型烟气参数特点,进行有关技术储备。研发团队在现有配方和工艺研究基础上进行低温焦炉烟气复杂气氛下高效脱硝技术攻关,历经理论研究、实验室研究、18个月焦化厂实地中试试验研究,2015年,直接应用于宝钢湛江世界首套焦炉烟气脱硫脱硝项目,一次投产成功。该项目已连续稳定运行至今,污染物排放指标优于特排指标30%以上,实现超低排放,脱硫灰资源化利用,开创了我国焦炉烟气脱硫脱硝末端治理技术的先河。

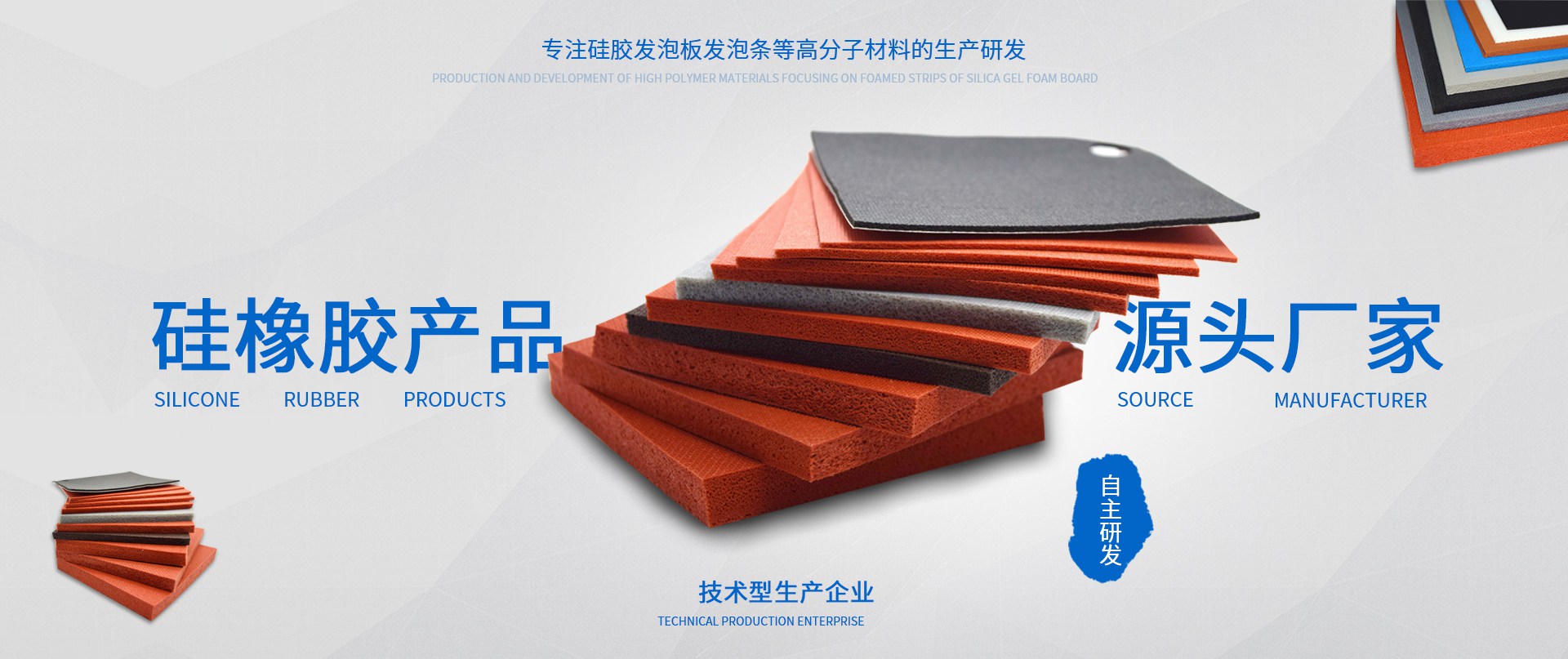

针对焦炉烟气低温、高氮、含粘性杂质排放特征,以硫、硝、尘高效综合治理为核心,研究焦炉烟气脱硫脱硝关键工艺技术,发明低温域SCR脱硝催化剂,研制脱硫脱硝核心装备,经过中试试验验证、产业化应用,实现焦炉烟气末端治理技术零的突破(图1)。

图1 研发技术路线、研发符合焦炉烟气特征的高效低温降脱硫低温域脱硝关键工艺技术,在世界焦化领域首次成功实现工业化应用。研究焦炉烟气排放特征,揭示脱硫脱硝工艺与炼焦生产的关联性,确定脱硫脱硝关键参数;研究低温域SCR脱硝催化剂性能影响因素,以低温域脱硝为核心,提出先低温降脱硫后低温域SCR脱硝工艺路线。研究钠基脱硫机理,提出高效低温降脱硫解决方案。发明符合焦炉烟气特征的高效低温降脱硫低温域SCR脱硝关键工艺技术,实现SO2、NOX、颗粒物排放浓度优于国家特排标准30%以上,达到超低排放。

2.研发180℃低温域脱硝催化剂,突破了低温、含硫条件下高效脱硝技术瓶颈。研究过渡族金属元素和阴离子基团对低温域脱硝催化剂活性和SO2氧化性能的影响,研发阴阳离子体相掺杂、表面修饰、元素复配、结构调控等技术,开发低温活性及抗硫性能优良的低温域SCR脱硝催化剂,实现180℃、含硫条件下脱硝效率大于90%。研究SCR脱硝反应中硫酸氢铵在低温域SCR催化剂表面上的生成机制、生成条件及迁移规律,发明稀土元素添加技术,降低硫酸氢铵分解温度,解决低温SCR脱硝催化剂原位热解再生技术难题。

3.开发低温域脱硝催化剂成型技术,在国内首次实现低温域催化剂工业化生产。针对低温域蜂窝催化剂成型技术难题,研发无机纳米粉体材料,采用原料级配技术,获得高强度低温域脱硝催化剂成型技术。研究催化剂生产的基本工艺过程控制质量操控方法,创建生产全流程质量管理体系,在国内首次实现低温域SCR蜂窝脱硝催化剂大规模工业化生产。

4.研发除尘-脱硝-原位再生一体化装置,实现与焦炉同步年运行率100%。研究过滤吸附耦合脱硝气流均布技术,开发除尘-脱硝-原位再生一体化装置,实现烟气在脱硝结构层速度场、温度场均布。研究有限空间内大差异流量-浓度烟气与氨气均匀混合技术,研发内置式喷氨结构体,实现烟气与氨气速度场、浓度场均布。研究有限空间内大差异流量-温度烟气与热风均匀混合技术,研发内置式热风结构体,实现烟气与热风速度场、温度场均布,脱硝催化剂原位在线热解再生,通过模块化单元离线,实现装置与焦炉同步年运行率100%。

项目研发过程中,中国五矿集团以行业技术发展与企业需求为引擎,以市场应用为导向,采用产学研用合作的方式来进行工程化技术的研发、工程示范及推广应用,在技术创新过程中与高等院校、科研院所以及大型钢铁企业建立了广泛的合作伙伴关系,形成了多层次的创新合作机制,建立了产学研用相结合的创新平台,实现了原始创新和工程技术集成创新的有机结合,使项目的开发及应用得到了有力的保障。

高标准、严要求,筑牢过程质量。在项目的研发、试验及示范工程建设过程中,集团格外的重视,对每个环节认真把控,针对示范工程建设过程中发现的问题及时反馈整改,并在示范工程建成投产后进行了装置性能现场标定,形成了详实的技术数据与运行方案。同时针对研发过程中的不足进行了分析与总结,在技术成果应用过程中不断加以优化改进,助力了产业化应用。

本项目在焦炉烟气脱硫脱硝工艺技术取得重大技术突破,达到世界领先水平,填补中国焦化领域焦炉烟气脱硫脱硝工艺与装备的技术空白。该项目已获授权专利27件,其中发明专利14件,发表学术论文15篇,其中SCI论文7篇。该项目荣获国家科学技术进步二等奖1项、中国钢铁工业协会、中国金属学会冶金科技奖一等奖1项、中国环境保护学会科技奖一等奖1项、中国五矿专利发明一等奖1项、中冶集团技术发明一等奖1项。(二)经济社会效益显著

截止目前,应用项目成果建设的焦炉烟气脱硫脱硝装置超过70余套,累计实现产品销售超18亿元,产业化应用效益显著。投产项目每年可减少NOX排放约12.5万吨,减少SO2排放约4.1万吨,如京津冀地区焦化企业实施本项目成果后,每年可减少NOX排放39万吨,减少SO2排放37万吨,对该区域打赢蓝天保卫战具备极其重大意义。本项目形成了具有自主知识产权的低温域SCR催化剂和除尘脱硝一体化装备,建立了70000m2规模的产业化基地,促进了当地经济稳步的增长和劳动就业。(三)行业治理水平提升

本项目符合当前国家的产业政策,对提升炼焦产业清洁生产水平、促进焦化企业环保治理升级起到了非消极作用,开发了焦炉烟气脱硫脱硝工艺与装备技术,为起步阶段的焦化烟气治理提供了低成本绿色生产技术支撑,有力推动了焦化环保烟气治理水平的提升。【经验启示】

产学研用紧密结合是加快突破研发项目技术难题的重要举措。该项目在研发过程中产学研用单位协同结合,研发团队历经6年合作攻关、自主创新,经历了理论研究、实验室研究、小试及中试工业试验和示范工程验证,最终实现了项目成果的大范围产业化应用,形成了理论与实验研究—工业试验验证—工程示范—产业化推广的技术路径,有力推动了焦化烟气环保治理水平的提升,为钢铁工业全流程超低排放提供了技术支撑。在此过程中也培养了一批焦化行业烟气治理创新型工程技术人才和科研管理人才,在企业中营造了浓厚的创新氛围和创业热情,有力推动了企业的创新发展。